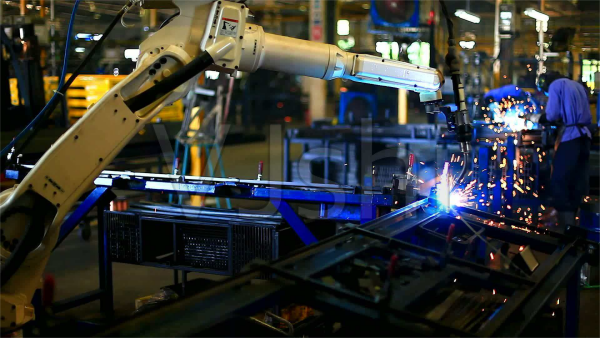

Adoptar nuevas tecnologías de fundición avanzadas y aplicables, mejorar la automatización de los equipos de fundición, especialmente la aplicación derobot industrialLa tecnología de automatización es una medida clave para que las empresas de fundición implementen el desarrollo sostenible.

En la producción de fundición,robots industrialesNo solo puede reemplazar a personas que trabajan en entornos de alta temperatura, contaminados y peligrosos, sino que también mejora la eficiencia laboral, la precisión y la calidad del producto, reduce costos y desperdicios, y logra procesos de producción flexibles, duraderos y de alta velocidad. La combinación orgánica de equipos de fundición yrobots industrialesHa cubierto varios campos como fundición a presión, fundición por gravedad, fundición a baja presión y fundición en arena, involucrando principalmente fabricación de núcleos, fundición, limpieza, mecanizado, inspección, tratamiento de superficies, transporte y paletización.

El taller de fundición es particularmente prominente, con altas temperaturas, polvo, ruido, etc., y un entorno de trabajo extremadamente duro. Los robots industriales se pueden aplicar a la fundición por gravedad, a baja presión, a alta presión y a la fundición centrifugada, cubriendo los talleres con diferentes métodos de fundición negra y no ferrosa, lo que reduce considerablemente la intensidad de trabajo de los empleados.

Según las características de las piezas fundidas, las unidades de automatización de fundición por gravedad de robots industriales tienen una variedad de formatos de diseño.

(1) El tipo circular es adecuado para fundiciones con diversas especificaciones, fundiciones sencillas y productos pequeños. Cada máquina de gravedad puede fundir productos de diferentes especificaciones, y el ritmo del proceso puede variar. Una persona puede operar dos máquinas de gravedad. Debido a sus pocas restricciones, es el modo más utilizado actualmente.

(2) El tipo simétrico es adecuado para piezas fundidas con estructuras complejas, machos de arena y procesos de fundición complejos. Según el tamaño de las piezas, las piezas pequeñas utilizan pequeñas máquinas de gravedad inclinada. Los puertos de vertido se encuentran dentro de la trayectoria circular del robot industrial, que no se mueve. Para piezas fundidas grandes, dado el mayor tamaño de las máquinas de gravedad inclinada, el robot industrial debe estar equipado con un eje móvil para el vertido. En este modo, los productos de fundición pueden diversificarse y el ritmo del proceso puede ser irregular.

(3) La desventaja de los tipos circulares y simétricos en paralelo es que la logística de las partes superiores de los machos de arena y las partes inferiores de la pieza fundida se realiza en una sola estación y está relativamente dispersa. El uso de máquinas de gravedad en paralelo soluciona este problema. El número de máquinas de gravedad se ajusta según el tamaño de las piezas fundidas y el ritmo del proceso, y el robot industrial está diseñado para determinar si es necesario moverlas. Se pueden configurar pinzas auxiliares para completar la colocación de machos de arena y la descarga de la pieza fundida, logrando un mayor grado de automatización.

(4) Tipo circular. La velocidad de colada de este modo es más eficiente que la de los modos anteriores. La máquina de gravedad gira sobre la plataforma, con estaciones de vertido, estaciones de enfriamiento, estaciones de descarga, etc. Varias máquinas de gravedad operan simultáneamente en diferentes estaciones. El robot de vertido toma continuamente el aluminio líquido para el vertido en la estación de vertido, y el robot de recogida descarga sincronizadamente (también puede hacerse manualmente, pero debido a su alta eficiencia, la intensidad de trabajo es excesiva). Este modo solo es adecuado para la producción simultánea de piezas fundidas con productos similares, lotes grandes y ritmos constantes.

En comparación con las máquinas de fundición por gravedad, las máquinas de fundición a baja presión son más inteligentes y automatizadas, y la mano de obra solo realiza tareas auxiliares. Sin embargo, en el modo de gestión altamente automatizado, durante el proceso de fundición, la mano de obra puede supervisar una línea por una sola persona y solo realizar una inspección de patrullaje. Por lo tanto, se introduce la unidad de fundición a baja presión no tripulada, donde los robots industriales realizan todas las tareas auxiliares.

Existen dos modos de aplicación de las unidades de fundición de baja presión no tripuladas:

(1) Para fundiciones con múltiples especificaciones de producto, fundiciones sencillas y lotes grandes, un robot industrial puede gestionar dos máquinas de fundición a baja presión. El robot industrial realiza todas las tareas, como la extracción del producto, la colocación de filtros, la numeración del acero y la extracción de las alas, logrando así una fundición sin operador. Gracias a las diferentes distribuciones espaciales, los robots industriales pueden colocarse boca abajo o de pie.

(2) Para fundiciones con especificaciones de producto único, que requieren la colocación manual de núcleos de arena y lotes grandes, los robots industriales toman directamente las piezas de la máquina de baja presión, las enfrían o las colocan en la máquina perforadora y las transfieren al proceso posterior.

3) Para piezas fundidas que requieren machos de arena, si la estructura del macho es simple y el macho es único, también se pueden utilizar robots industriales para añadir la función de tomar y colocar los machos. La colocación manual de machos de arena requiere entrar en la cavidad del molde, y la temperatura dentro del molde es muy alta. Algunos machos de arena son pesados y requieren la asistencia de varias personas. Si el tiempo de operación es demasiado largo, la temperatura del molde bajará, lo que afectará la calidad de la pieza fundida. Por lo tanto, es necesario utilizar robots industriales para sustituir la colocación manual de machos de arena.

Actualmente, las tareas iniciales de la fundición a alta presión, como el vertido y la pulverización de los moldes, se realizan mediante mecanismos avanzados, pero la extracción de las piezas fundidas y la limpieza de los cabezales de material se realizan principalmente de forma manual. Debido a factores como la alta temperatura y el peso, la eficiencia de la mano de obra es baja, lo que a su vez limita la capacidad de producción de la máquina de fundición. Los robots industriales no solo son eficientes en la extracción de piezas, sino que también realizan simultáneamente el corte de los cabezales de material y las bolsas de escoria, la limpieza de las aletas de vuelo, etc., lo que permite aprovechar al máximo los robots industriales para maximizar la rentabilidad de la inversión.

Hora de publicación: 08-jul-2024