1. El origen de los robots industriales. La invención de los robots industriales se remonta a 1954, cuando George Devol solicitó una patente para la conversión de piezas programables. Tras asociarse con Joseph Engelberger, se fundó Unimation, la primera empresa de robots del mundo, y el primer robot se puso en funcionamiento en la línea de producción de General Motors en 1961, principalmente para extraer piezas de una máquina de fundición a presión. La mayoría de los manipuladores universales hidráulicos (Unimates) se vendieron en los años siguientes, utilizados para la manipulación de piezas de carrocería y la soldadura por puntos. Ambas aplicaciones tuvieron éxito, lo que indica que los robots pueden trabajar de forma fiable y garantizar una calidad estandarizada. Pronto, muchas otras empresas comenzaron a desarrollar y fabricar robots industriales. Nació una industria impulsada por la innovación. Sin embargo, tardó muchos años en ser realmente rentable.

2. Brazo de Stanford: Un gran avance en robótica. El innovador "Brazo de Stanford" fue diseñado por Victor Scheinman en 1969 como prototipo para un proyecto de investigación. Era estudiante de ingeniería en el Departamento de Ingeniería Mecánica y trabajaba en el Laboratorio de Inteligencia Artificial de Stanford. El "Brazo de Stanford" tiene seis grados de libertad y el manipulador, totalmente electrificado, está controlado por una computadora estándar, un dispositivo digital llamado PDP-6. Esta estructura cinemática no antropomórfica cuenta con un prisma y cinco articulaciones giratorias, lo que facilita la resolución de las ecuaciones cinemáticas del robot, acelerando así la capacidad de procesamiento. El módulo de accionamiento consta de un motor de CC, un accionamiento armónico, un reductor de engranajes rectos, un potenciómetro y un tacómetro para la retroalimentación de posición y velocidad. El diseño posterior del robot estuvo profundamente influenciado por las ideas de Scheinman.

3. El nacimiento del robot industrial totalmente electrificado. En 1973, ASEA (actualmente ABB) lanzó el primer robot industrial totalmente electrificado del mundo, el IRB-6, controlado por microcomputadora. Este robot puede realizar movimientos de trayectoria continua, requisito indispensable para la soldadura por arco y el procesamiento. Se ha informado que este diseño ha demostrado ser muy robusto y que el robot tiene una vida útil de hasta 20 años. En la década de 1970, los robots se extendieron rápidamente a la industria automotriz, principalmente para la soldadura y la carga y descarga.

4. Diseño revolucionario de robots SCARA. En 1978, Hiroshi Makino desarrolló un robot de ensamblaje de flexibilidad selectiva (SCARA) en la Universidad de Yamanashi, Japón. Este diseño emblemático de cuatro ejes y bajo costo se adaptó perfectamente a las necesidades del ensamblaje de piezas pequeñas, ya que su estructura cinemática permitía movimientos de brazo rápidos y flexibles. Los sistemas de ensamblaje flexibles basados en robots SCARA, con una buena compatibilidad de diseño de producto, han impulsado enormemente el desarrollo de productos electrónicos y de consumo de gran volumen en todo el mundo.

5. Desarrollo de robots ligeros y paralelos Los requisitos de velocidad y masa del robot han dado lugar a novedosos diseños cinemáticos y de transmisión. Desde el principio, la reducción de la masa y la inercia de la estructura del robot fue un objetivo principal de la investigación. Una relación de peso de 1:1 con la mano humana se consideró el punto de referencia definitivo. En 2006, este objetivo se logró con un robot ligero de KUKA. Es un brazo robótico compacto de siete grados de libertad con capacidades avanzadas de control de fuerza. Otra forma de lograr el objetivo de peso ligero y estructura rígida se ha explorado y perseguido desde la década de 1980, a saber, el desarrollo de máquinas herramienta paralelas. Estas máquinas conectan sus efectores finales al módulo base de la máquina a través de 3 a 6 soportes paralelos. Estos llamados robots paralelos son muy adecuados para alta velocidad (como para agarrar), alta precisión (como para procesar) o manipular cargas elevadas. Sin embargo, su espacio de trabajo es más pequeño que el de robots similares en serie o de bucle abierto.

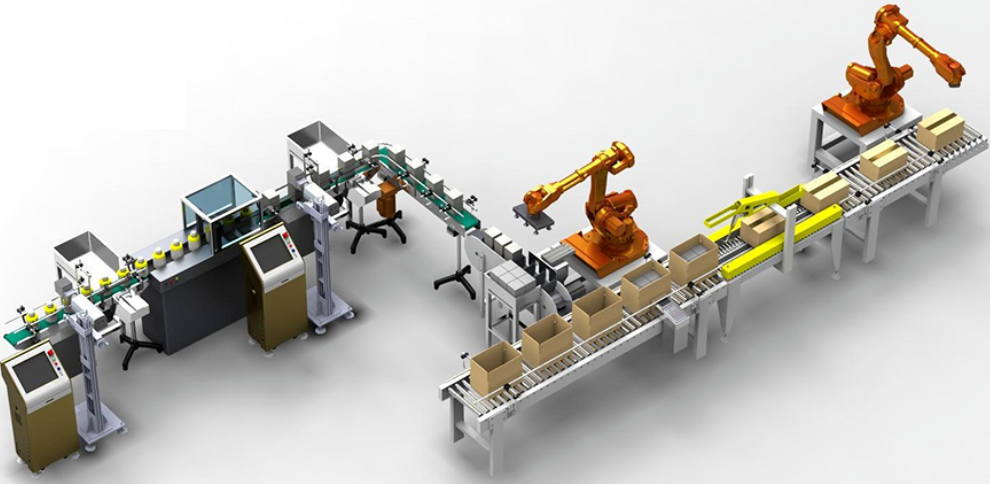

6. Robots cartesianos y robots a dos manos. Actualmente, los robots cartesianos siguen siendo ideales para aplicaciones que requieren un entorno de trabajo amplio. Además del diseño tradicional con ejes de traslación ortogonales tridimensionales, Gudel propuso en 1998 una estructura de barril con muescas. Este concepto permite que uno o más brazos robóticos se desplacen y circulen en un sistema de transferencia cerrado. De esta forma, se puede optimizar el espacio de trabajo del robot con alta velocidad y precisión. Esto puede ser especialmente valioso en logística y fabricación de maquinaria. La delicada operación de las dos manos es crucial para tareas complejas de ensamblaje, procesamiento simultáneo de operaciones y carga de objetos grandes. El primer robot síncrono a dos manos disponible comercialmente fue presentado por Motoman en 2005. Al ser un robot a dos manos que imita el alcance y la destreza de un brazo humano, puede ubicarse en un espacio donde antes trabajaban trabajadores. Por lo tanto, se pueden reducir los costos de inversión. Cuenta con 13 ejes de movimiento: 6 en cada mano, más un eje único para la rotación básica.

7. Robots Móviles (AGV) y Sistemas de Fabricación Flexible. Simultáneamente, surgieron los vehículos de guiado automático (AGV) robóticos industriales. Estos robots móviles pueden desplazarse por un espacio de trabajo o utilizarse para la carga de equipos punto a punto. En el concepto de sistemas automatizados de fabricación flexible (FMS), los AGV se han convertido en un componente importante de la flexibilidad de trayectoria. Originalmente, los AGV se basaban en plataformas preconfiguradas, como cables o imanes integrados, para la navegación. Actualmente, los AGV de navegación libre se utilizan en la fabricación y la logística a gran escala. Normalmente, su navegación se basa en escáneres láser, que proporcionan un mapa 2D preciso del entorno real para el posicionamiento autónomo y la evasión de obstáculos. Desde el principio, se consideró que la combinación de AGV y brazos robóticos podía cargar y descargar automáticamente máquinas herramienta. Sin embargo, en realidad, estos brazos robóticos solo ofrecen ventajas económicas y de coste en ciertas ocasiones específicas, como la carga y descarga de dispositivos en la industria de semiconductores.

8. Siete tendencias principales de desarrollo de robots industriales A partir de 2007, la evolución de los robots industriales puede estar marcada por las siguientes tendencias principales: 1. Reducción de costos y mejora del rendimiento: el precio unitario promedio de los robots ha disminuido a 1/3 del precio original de los robots equivalentes en 1990, lo que significa que la automatización es cada vez más barata. Al mismo tiempo, los parámetros de rendimiento de los robots (como la velocidad, la capacidad de carga, el tiempo medio entre fallas MTBF) han mejorado significativamente. 2. Integración de tecnología de PC y componentes de TI: la tecnología de computadora personal (PC), el software de grado de consumidor y los componentes listos para usar que ofrece la industria de TI han mejorado efectivamente la rentabilidad de los robots. Ahora, la mayoría de los fabricantes integran procesadores basados en PC, así como programación, comunicación y simulación en el controlador, y utilizan el mercado de TI de alto rendimiento para mantenerlo. 3. Control colaborativo de múltiples robots: se pueden programar, coordinar y sincronizar múltiples robots en tiempo real a través de un controlador, lo que permite que los robots trabajen juntos de manera precisa en un solo espacio de trabajo. 4. Uso generalizado de sistemas de visión: Los sistemas de visión para reconocimiento de objetos, posicionamiento y control de calidad se están integrando cada vez más en los controladores de robots. 5. Redes y control remoto: Los robots se conectan a la red mediante bus de campo o Ethernet para un mejor control, configuración y mantenimiento. 6. Nuevos modelos de negocio: Los nuevos planes financieros permiten a los usuarios finales alquilar robots o contratar a una empresa profesional o incluso a un proveedor de robots para que operen una unidad robótica, lo que puede reducir los riesgos de inversión y ahorrar dinero. 7. Popularización de la formación y la educación: La formación y el aprendizaje se han convertido en servicios importantes para que más usuarios finales conozcan la robótica. Los materiales y cursos multimedia profesionales están diseñados para capacitar a ingenieros y trabajadores para que puedan planificar, programar, operar y mantener unidades robóticas de forma eficiente.

、

Hora de publicación: 15 de abril de 2025